Am häufigsten gesucht:

SUCHE

EXPERTISE

Wir bei Kastaş erforschen die Zukunft des Dichtens und entwickeln innovative Dichtungstechnologien, da Forschung & Entwicklung der Haupttreiber unseres Wachstums ist und im Mittelpunkt unserer wichtigsten strategischen Ziele steht.

Unser multidisziplinär aufgestelltes Forschung & Entwicklung-Team führt seine Aktivitäten mit dem Ziel durch, fortschrittliche Dichtungstechnologien und effiziente Lösungen zu entwickeln.

Unsere Forschung & Entwicklung -Aktivitäten umfassen Designentwicklung, Materialentwicklung, Prozess-und Produktionstechnologien sowie Tests und Simulationen, die alle von einem erfahrenen Team durchgeführt werden. Da es unser Ziel ist, weiterhin Produkte auf der Grundlage innovativer Designs und hoch leistungsfähiger Materialien zu entwickeln, werden wir auch weiter in fortschrittliche Produktionstechnologien investieren, die unserer Qualität und Effizienz einen Schub verleihen werden.

DESIGNENTWICKLUNG

Designentwicklung ist eine der zwei Hauptsäulen der Entwicklung leistungsstarker Produkte und wird vom Kastaş Forschung & Entwicklung-Team nach den Markt- und Kundenerwartungen mit der in unserem Testzentrum verfügbaren modernen Software durchgeführt. Als Ergebnis können wir neue und einzigartige Designs, kunden- oder projektspezifische Lösungen sowie Verbesserungen bei Standardproduktlinien anbieten.

PRODUKT- UND FORMDESIGN

Ganz gleich, ob wir an einem Standardprodukt oder einem kundenspezifischen Projekt arbeiten, wir gestalten Dichtungselemente und Formen mit den modernsten Tools für 3D-Design, Mold-Flow und Software entsprechend den technischen Anforderungen der jeweiligen Anwendung, dem Produktdesign und dem Produktionsplan.

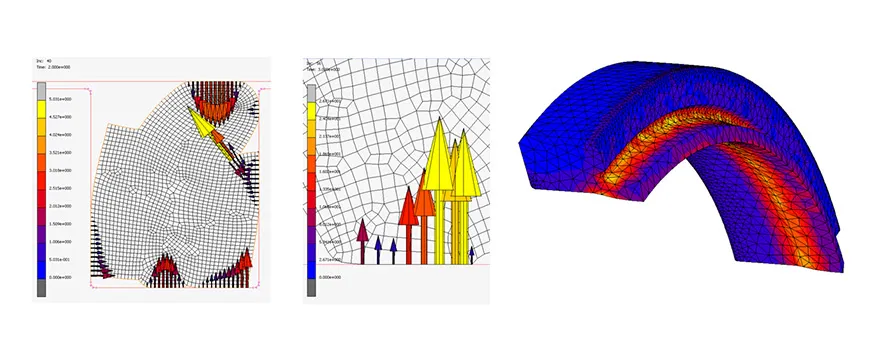

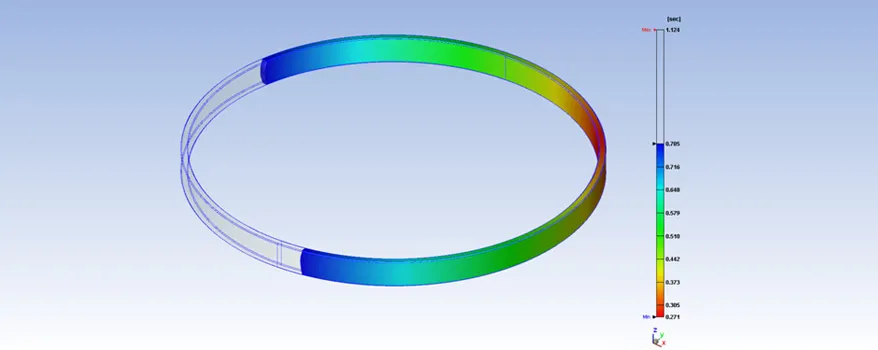

FINITE-ELEMENTE-ANALYSE (FEA)

Die Simulation neu entwickelter Designalternativen unter verschiedenen Einsatzbedingungen vor der Produktion eines Prototypen reduziert die Entwicklungskosten und steigert die Effizienz und Produktivität von Forschung & Entwicklung. Die Mitarbeiter im Forschung & Entwicklung-Zentrum führen eine FEA bei neuen Designs, während der Optimierung des Produktdesigns und als Mittel zur Verifzierung kundenspezifischer Anforderungen vor den physischen Tests durch.

COMPUTERGESTÜTZTE STRÖMUNGSDYNAMIK

Materialfluss, Ausrichtung der Fasern und Richtungen werden mit den Programmen Moldex3D und Digimat in der Spritzgießform simuliert. Die Analyseergebnisse werden genutzt, um Fehler in den Produktionsprozessen zu vermeiden und eine Steigerung der Produktivität zu erreichen, und tragen daher zur überlegenen Leistung unserer Dichtungs- und Führungselemente bei.

PRODUKTTESTS

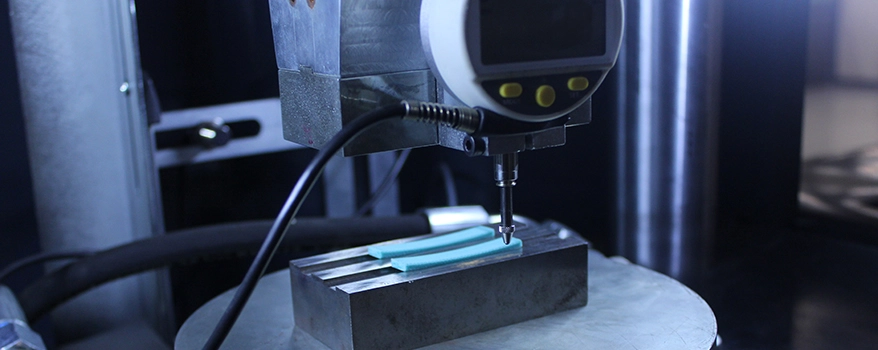

Sowohl standardmäßige als auch speziell gestaltete Produkte werden im Kastaş-Testzentrum mit Softwaresimulationen sowie modernen Testplattformen für verschiedene Anwendungen getestet, dabei kommen präzise Anwendungsparameter zum Einsatz, um das entwickelte Design und Material eingehend zu prüfen.

MATERIALENTWICKLUNG

Die Kastaş-Forschung & Entwicklung hat das Ziel, fortschrittliche Elastomer-, Polymer- und Verbundmaterialien zum Einsatz in künftigen Designs der Dichtungstechnologie zu entwickeln.

ELASTOMER-MATERIALENTWICKLUNG

Mit seiner Erfahrung und hochmodernen Forschung & Entwicklung-Infrastruktur entwickelt Kastaş Elastomer-Materialien, die neue Standards in der Dichtungstechnologie setzen. Hoch leistungsfähige Elastomer-Verbundstoffe für die wachsenden Anforderungen in der Fluidtechnik und Spezialmaterialien für spezifische Anwendungen werden hausintern entwickelt und getestet und von anerkannten Labors zertifiziert.

POLYMER-MATERIALENTWICKLUNG

Mit einer Kombination aus hausinterner Laborforschung und gemeinsamen Technikstudien mit internationalen Lieferanten engagiert sich Kastaş für Forschung & Entwicklung in den Materialwissenschaften, mit dem Ziel, neue, hoch leistungsfähige Polymer-Materialien zu entwickeln.

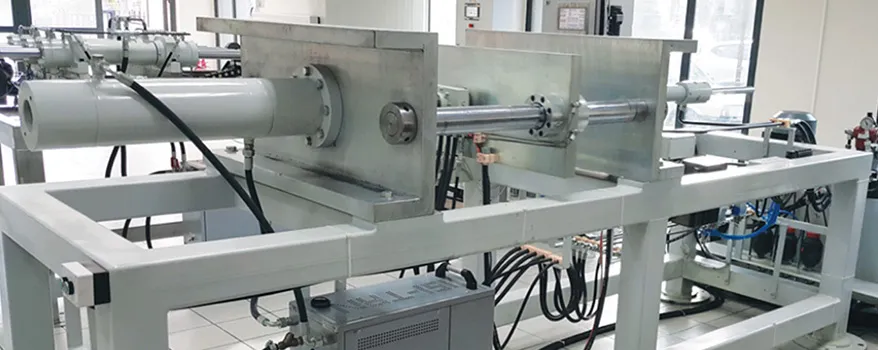

TESTZENTRUM

Das im Jahr 2006 gegründete Kastaş-Testzentrum umfasst verschiedene Prüfstände und Einrichtungen zur Durchführung von Nutzungsdauer- und Leistungstests, wie z. B. Tests für Hydraulik- und Pneumatikkolben und -stangen, Tests von Abstreifern und Führungsringen, Hochdruck- sowie Niedrig- und Hochtemperaturtests.

Im Kastaş-Forschung & Entwicklung-Zentrum werden Produkttests, insbesondere im Rahmen der Entwicklung neuer Produkte, der Optimierung vorhandener Designs, der Leistungsanalyse neuer Rohmaterialien, der Überprüfung kundenspezifischer Einsatzbedingungen und von Benchmarktests mit Wettbewerbern durchgeführt.

Wir bei Kastaş investieren laufend in die Verbesserung der Fähigkeiten unseres Testzentrums.

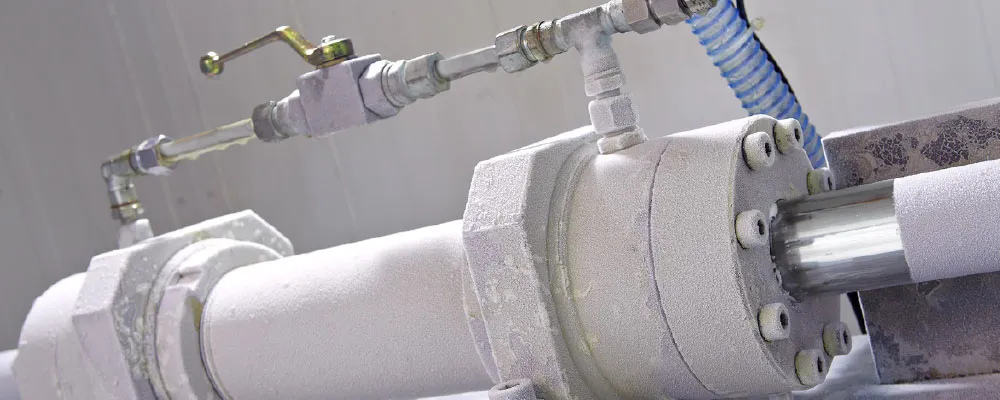

PRÜFSTAND FÜR HYDRAULISCHE STANGENDICHTUNGEN

- Anzahl der Dichtungen: 6 Dichtungen

- Geschwindigkeit: 0,01 – 0,5 m/s

- Hub: 20 – 500 mm

- Druck: 10 - 450 bar

- Temperatur: 10 °C – 150 °C

- Leckrate

- Reibungskräfte

- Verschleiß

- Extrusion

- Stick-Slip-Effekt

Prüfstand für hydraulische Kolbendichtungen

- Anzahl der Dichtungen:

1 doppelt wirkende Dichtung, 2 einfach wirkende Dichtung - Geschwindigkeit: 0,05 – 0,5 m/s

- Hub: 20 – 500 mm

- Druck: 10 - 450 bar

- Temperatur: 10 °C - 150 °C

- Leckrate (dynamisch und statisch)

- Reibungskräfte

- Verschleiß

- Extrusion

- Stick-Slip-Effekt

.webp)

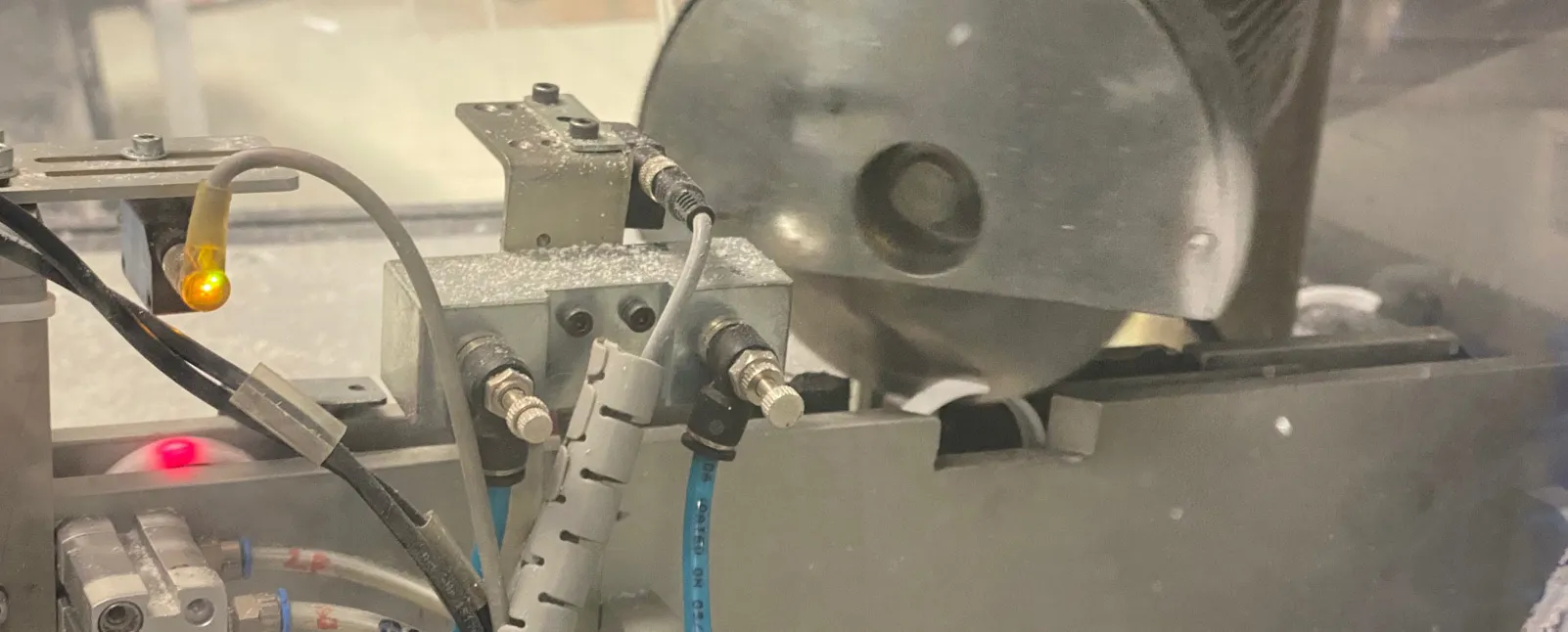

Prüfstand für Abstreifer

Der Prüfstand für Abstreifer bietet die Möglichkeit, die Arbeitsleistung von Abstreifern bei verschiedenen Umweltschadstoffen zu messen.

- • Lineare Testgeschwindigkeit 0 – 0,3 m/s

- Möglichkeit der Prüfung mit verschiedenen Hydraulikflüssigkeiten

- Möglichkeit der Prüfung mit verschiedenen Umweltschadstoffen

- Menge der Verunreinigungen, die durch das getestete Produkt ins System gelangen

Prüfstand für Führungselemente

Der Prüfstand für Führungselemente bietet die Möglichkeit, die Tragfähigkeit von Führungselementen unter dynamischen und statischen Lasten bei unterschiedlichen Temperaturen zu messen.

- Kraft: 0 – 400 kN

- Temperatur: 10 - 150 °C

- Dynamische und statische Tests

- Kompression

- Verschleiß

Prüfstand für Tests bei niedrigen Temperaturen

- Anzahl der Dichtungen:

2 Stangendichtungen, 1 Kolbendichtung - Geschwindigkeit: 0,05 – 0,5 m/s

- Hub: 20 – 250 mm /li>

- Druck: 5 - 200 bar

- Temperatur: Bis zu -40 °C

- Leckrate

- Verschleiß

- Extrusion

- Niedrigtemperatur-Dichtungskapazität

Hydraulik-Hochdruckprüfstand

- Anzahl der Dichtungen: 1

- Geschwindigkeit: 0 m/s

- Hub: 0 mm

- Druck: 5 - 1000 bar

- Temperatur: 10 °C - 100 °C

- Extrusion

- Spaltmaß

Pneumatik-Prüfstand

- Anzahl der Zylinder: 8 Zylinder

- Frequenz: Bis zu 1 Hz

- Hub: 20 – 400 mm

- Abmessungen: Bis zu 100 mm

- Druck: 0 - 10 bar

- Leckrate

- Verschleiß

- Minimaler Arbeitsdruck

- Maximale Zykluszeit

Prüfstand für Tests bei extrem niedrigen Temperaturen

Der Prüfstand für Tests bei extrem niedrigen Temperaturen bietet die Möglichkeit, die Dichtungsleistung von Materialien bei sehr niedrigen Temperaturen zu messen.

- -80 +150 °C

- Leckrate

Testkapazität

Messung der

Leckage

1Geschwindigkeit bis zu

m/s

Stick-Slip

Analyse

Leckagemessung

während des Tests

0 Druck bis

bar

Radiale

Belastungsfähigkeit

-0 °C +0°CTemperatur

Prüfung

der Reibungskraft

Verschleiß- und

Extrusionstest

Test

bei niedrigen Temperaturen

Erkennung

von Staubpartikeln

PROZESSENTWICKLUNG

Wir bei Kastaş entwickeln und optimieren regelmäßig alle unsere Produktionsprozesse und räumen Qualität und ständigen Verbesserungen die Priorität ein. Kastaş entwickelt die Maschinen, Anlagen und Systeme, die für die neuen Verfahren und die Verbesserung der vorhandenen Prozesse erforderlich sind.

Hochleistungsprodukte können nur mit effizienten, gut reproduzierbaren und stabilen Prozessen hergestellt werden. Die für Produktionsprozesse erforderlichen High-Tech-Prozessmaschinen werden direkt bei Kastaş entworfen und entwickelt.

FORTSCHRITTLICHE TECHNOLOGIEN

Heute, da sich die Produktionsverfahren schnell entwickeln, werden herkömmliche Herstellungsverfahren durch Verfahren mit fortschrittlicher Technologie ersetzt. Wir bei Kastaş verfolgen aufmerksam die Entwicklung der Fertigungstechnologie und verbessern unsere Produktionskapazitäten durch neuen Technologien, die die zukünftigen Ansprüche an die Dichtungselemente erfüllen. Wir wenden diese Technologien in internationaler Zusammenarbeit mit den weltweit führenden Unternehmen auf diesem Sektor an.

Die Entwicklung von Technologien birgt sowohl Chancen als auch Risiken. Kastaş verfolgt die modernen Technologien aufmerksam und wendet sie mit einem innovativen Ansatz in seinen Dichtungslösungen an.

Kastaş ist Mitglied der European Sealing Association (ESA) und ist Vertreter der Türkei im Vorstand.

Innerhalb der ESA werden gemeinsame Projekte mit Branchenbeteiligten entwickelt und die aktuellsten Entwicklungen in diesem Sektor beobachtet.

Kastaş ist an der Normenentwicklung und Gesetzgebung auf dem Gebiet der Dichtungselemente in der Europäischen Union und global beteiligt. Kastaş verfolgt die Entwicklung neuer Technologien und erstellt danach seine Forschung & Entwicklung-Strategien mittel- und langfristig.

Engineering for Motion