Come trovare la guarnizione giusta per la vostra applicazione con cilindri idraulici o pneumatici

Gli elementi di tenuta, pur essendo tra i componenti più piccoli dei sistemi idraulici e pneumatici, rivestono un ruolo cruciale per garantire efficienza, affidabilità e produttività in macchine da costruzione, agricole, per l’industria mineraria, la trasformazione delle materie plastiche e l’automazione industriale. Un sistema di tenuta non idoneo all’applicazione può comportare gravi ripercussioni economiche per l’operatore. I produttori di macchine devono considerare molti fattori nella scelta di un sistema di tenuta e affidarsi a partner affidabili. Questo articolo riassume gli aspetti più importanti.

Sistemi di tenuta: attenzione alla sostenibilità e alla compatibilità ambientale

La scelta delle guarnizioni adatte per i sistemi idraulici e pneumatici è influenzata dalle tendenze globali che stanno cambiando sia i requisiti tecnici che le condizioni normative. Nell'idraulica, i fluidi biodegradabili come HEES (oli idraulici a base di esteri sintetici saturi) o HETG (a base vegetale) vengono utilizzati sempre più spesso, soprattutto in settori ecologicamente sensibili come l'agricoltura e la silvicoltura. Questi fluidi pongono esigenze completamente diverse rispetto agli oli minerali convenzionali in termini di materiale di tenuta. I materiali classici come il NBR (gomma nitrilica) sono spesso insufficienti in questo caso, motivo per cui sono necessari materiali di qualità superiore come l'FKM (gomma fluorurata) o PU speciali (poliuretani) con resistenza chimica adeguata.

Nella pneumatica, la dinamica sempre crescente dei processi nell'automazione industriale nelle applicazioni pneumatiche sta a sua volta determinando cicli più frequenti e tempi di ciclo più brevi. Ciò comporta un aumento significativo del carico sui sistemi di tenuta. Per evitare effetti stick-slip (movimenti a scatti dovuti a un eccessivo attrito statico), le guarnizioni devono avere un attrito molto basso e un'elevata resistenza all'usura. In questo caso vengono utilizzati sempre più spesso materiali come il PTFE (politetrafluoroetilene) o elastomeri rivestiti con superfici modificate per ridurre lo slittamento.

Nell'idraulica mobile, l'elettrificazione delle macchine pone requisiti sempre più elevati ai sistemi di azionamento e quindi anche ai sistemi di tenuta. Sono necessari sistemi idraulici più compatti, efficienti dal punto di vista energetico e spesso più silenziosi per garantire effetti sinergici ottimali con gli azionamenti elettrificati. Ciò comporta requisiti per guarnizioni con basso trafilamento, basse perdite per attrito e integrazione opzionale in sistemi di monitoraggio digitale delle condizioni. Le macchine utilizzate in tutto il mondo devono funzionare in modo affidabile in condizioni ambientali molto diverse e in conformità con le diverse norme specifiche dei singoli paesi.

Per i progettisti di macchine, queste condizioni rendono la scelta degli elementi di tenuta tutt'altro che banale. Partner affidabili in grado di offrire una consulenza esperta e un portafoglio completo di soluzioni di tenuta sono indispensabili per gli OEM che desiderano integrare sistemi idraulici e pneumatici affidabili e robusti.

Impatto economico e reputazionale delle perdite

Le perdite e le conseguenze associate hanno ripercussioni diverse, talvolta gravi, per gli operatori e i produttori di macchine.

Se i liquidi a base di olio minerale penetrano negli ecosistemi o nelle falde acquifere, causano enormi danni ambientali e devono quindi essere evitati a tutti i costi.

Tali incidenti possono avere conseguenze economiche significative per le aziende responsabili. Il rilascio di oli e gas nell'ambiente può comportare multe che ammontano a milioni. Per gli operatori di macchine di medie dimensioni, tali somme possono, in determinate circostanze, minacciare la continuità della loro attività.

Per i produttori di macchinari, invece, perdite estese danneggiano la loro reputazione e possono avere un impatto negativo sulle vendite delle macchine e delle attrezzature interessate. In ogni caso, tuttavia, le perdite comportano interventi di manutenzione e tempi di fermo macchina. A seconda del settore di applicazione, questi tempi di fermo non pianificati possono anche causare danni economici significativi.

Esempi tipici si trovano in particolare nell'industria edile e agricola. Se una finitrice stradale in un cantiere viene chiusa inaspettatamente, l'asfalto consegnato potrebbe, nel peggiore dei casi, non poter essere lavorato entro l'intervallo di temperatura specificato. I ritardi nel processo di costruzione possono comportare severe penali contrattuali o richieste di risarcimento danni.

Se una mietitrebbia si guasta nel bel mezzo del raccolto, ciò può comportare costi elevati per l'agricoltore interessato. Il ritardo può causare perdite di raccolto o di qualità, ad esempio a causa della formazione di muffa dovuta all'eccessiva umidità.

Sebbene i sistemi pneumatici che presentano perdite non abbiano un impatto negativo sull'ambiente, causano problemi di produzione e, in ogni caso, un aumento dei costi per l'operatore della macchina. Le perdite possono, ad esempio, causare un comportamento irregolare delle pinze pneumatiche e quindi tempi di inattività della produzione dovuti alla necessaria manutenzione. La fuoriuscita di aria compressa rappresenta inoltre un enorme fattore di costo. Le perdite devono quindi essere evitate per una serie di motivi. I sistemi di tenuta sono fondamentali per evitare costi e mantenere l'immagine.

Aspetti generali nella scelta di una guarnizione

La scelta della guarnizione giusta è quindi fondamentale per le prestazioni, l'affidabilità e la facilità di manutenzione dei cilindri idraulici e pneumatici. Una scelta errata del materiale, una resistenza insufficiente ai fluidi o condizioni di installazione sfavorevoli possono causare guasti, perdite o usura prematura. È necessario tenere sempre in considerazione i seguenti fattori:

• Carichi e condizioni ambientali diversi

I cilindri idraulici e pneumatici funzionano in una grande varietà di condizioni. Condizioni climatiche estreme, picchi di pressione elevati, temperatura elevata, dinamica del processo o contatto con fluidi aggressivi sono solo alcuni degli aspetti che i progettisti di macchine e sottosistemi devono tenere in considerazione.

• Resistenza ai fluidi

Fluidi diversi, proprietà diverse: oli minerali classici, fluidi sintetici, oli biodegradabili o aria compressa pongono una grande varietà di esigenze ai materiali di tenuta utilizzati.

• Attrito e usura

Un attrito eccessivo comporta perdite di energia e può causare effetti Stick-Slip. Allo stesso tempo, la guarnizione deve essere sufficientemente resistente all'usura per sopportare un numero elevato di cicli, altrimenti sussiste il rischio di perdite.

• Valori di rugosità superficiale e qualità

Le guarnizioni funzionano a contatto con superfici scorrevoli o in movimento. Se la superficie è troppo ruvida, ciò può accelerare l'usura, causare perdite o distruggere la guarnizione. Se, d'altra parte, la superficie della guarnizione è troppo liscia, ciò impedisce la formazione del film lubrificante necessario o può causare effetti Stick-Slip. È quindi importante lavorare la guarnizione in modo ottimale per garantire il miglior valore di rugosità e la migliore qualità superficiale possibili. Per ottenere questo risultato, durante la produzione vengono incorporate micro e macro strutture.

• Selezione dei materiali

Le guarnizioni per applicazioni idrauliche e pneumatiche sono disponibili in vari materiali. Questi presentano vantaggi individuali, come mostrato nella panoramica seguente.

| Materiale | Proprietà | Applicazione tipica |

|---|---|---|

| NBR (gomma nitrilica) | Buona resistenza all'olio, resistenza limitata alla temperatura | Applicazioni standard con cilindri idraulici |

| FKM | Eccellente resistenza chimica e alla temperatura | Applicazioni con fluidi caldi, ad esempio macchine per la lavorazione della plastica |

| PU (poliuretano) | Elevata resistenza all'abrasione, stabilità meccanica | Applicazioni ad alta pressione, ad esempio nelle macchine da costruzione |

| PTFE | Basso Attrito, resistente ai fluidi | Applicazioni dinamiche con alta pressione e velocità elevate |

Cosa conta quando si tratta di guarnizioni per cilindri idraulici

I sistemi idraulici sono utilizzati in vari settori industriali grazie ai loro numerosi vantaggi, tra cui la bassa manutenzione, la facilità d'uso, la lunga durata di esercizio e l'elevata densità di potenza. In questi sistemi, i cilindri idraulici sono responsabili di funzioni quali la pressatura, il sollevamento e la spinta. I campi di applicazione più comuni includono:

- Agricoltura

- Industria mineraria

- Macchine da Costruzione

- Presse idrauliche

- Industria siderurgica dell'acciaio

- Attrezzature mobili

La scelta della guarnizione giusta richiede una comprensione completa del sistema: è necessario considerare insieme pressione, fluido, dinamica, spazio di installazione e condizioni operative. Questi aspetti chiave determinano le prestazioni e la durata di un sistema idraulico. Solo così è possibile evitare perdite, perdite di energia e usura prematura.

I progettisti di macchine mobili o sistemi idraulici fissi devono quindi prestare attenzione ai seguenti aspetti nella scelta delle guarnizioni per le loro applicazioni con cilindri.

• Resistenza ad Alta Pressione

I cilindri idraulici funzionano a pressioni di esercizio comprese tra 100 e 400 bar, mentre i picchi di pressione nelle applicazioni ad alta pressione possono essere notevolmente più elevati. Questa pressione estrema può causare l'estrusione, ovvero la fuoriuscita del materiale di tenuta dalla fessura di tenuta. Il materiale di tenuta deve quindi essere progettato per questi picchi di pressione. A tale scopo è possibile utilizzare, ad esempio, anelli di supporto o di rinforzo.

• Resistenza alla Temperatura e compatibilità con i fluidi

Le temperature ambientali possono variare notevolmente, soprattutto nelle macchine mobili. I sistemi idraulici devono funzionare in modo affidabile a temperature che vanno da un minimo di -40 °C a un massimo di +50 °C nel deserto. A ciò si aggiunge la temperatura dell'olio idraulico che può raggiungere i +150 °C. Data la composizione sempre più varia, dall'olio minerale ai fluidi sintetici a base di esteri, anche il fluido idraulico ha un'influenza determinante sulla guarnizione utilizzata. Il materiale di tenuta utilizzato deve essere in grado di resistere sia a questo ampio intervallo di temperature che ai fluidi potenzialmente aggressivi. L'uso di un materiale sbagliato può causare rigonfiamento, fessurazione o indurimento della guarnizione, compromettendone le prestazioni di tenuta.

• Geometria della guarnizione e resistenza all'abrasione

La geometria della guarnizione ha un'influenza diretta sull'attrito generato nel sistema. Un attrito eccessivo aumenta il consumo di energia, può portare a effetti Stick-Slip (avvio a scatti) e surriscaldare i componenti. Ha quindi un'influenza diretta sulla produttività e sull'efficienza della macchina . Le soluzioni ad alte prestazioni si basano quindi su guarnizioni multilabello o sull'asimmetria nella geometria della guarnizione per mantenere il film lubrificante in modo ottimale e ridurre l'attrito. Questo perché le guarnizioni del pistone e dello stelo nei cilindri idraulici sono sottoposte a carichi dinamici per milioni di corse e devono comunque garantire una tenuta uniforme in ogni momento. Il film d'olio tra la guarnizione e la superficie di accoppiamento è fondamentale in questo caso. Anche il precarico che agisce sulla guarnizione deve essere selezionato correttamente per evitare attrito e perdite.

Date le enormi forze che agiscono nell'idraulica, è necessario impedire che forze laterali agiscano sulla tenuta. In caso contrario, ciò potrebbe causare una tenuta irregolare e usura. A questo scopo vengono utilizzati anelli di guida per assorbire queste forze.

Infine, ma non meno importante, le macchine mobili in particolare operano in ambienti polverosi o sporchi. Il sistema di tenuta ha il compito di tenere queste particelle di sporco fuori dall'azionamento del cilindro. Le particelle solide presenti nel sistema del cilindro possono influire sulla qualità della corsa, danneggiare la superficie dello stelo e causare perdite e usura interrompendo il film lubrificante. Le combinazioni di tenute stelo e raschiatori, solitamente in PU o PTFE, possono essere un mezzo efficace per prevenire la contaminazione. Nelle applicazioni più esigenti, può essere necessario l'uso di sistemi di tenuta chiusi o sistemi di tenuta multipli.

Ai fini della manutenzione, è necessario tenere conto anche della facilità di installazione, soprattutto nelle applicazioni in cui Lunghi Intervalli di Manutenzione e tempi di fermo macchina possono avere conseguenze economiche rilevanti.

• Qualità delle superfici di accoppiamento

Anche nelle applicazioni idrauliche, l'interazione tra la guarnizione e l'asta del pistone o il foro del cilindro è un fattore decisivo per una tenuta affidabile. Per la superficie di contatto della tenuta, ad esempio l'area dello stelo del pistone o dell'albero, la norma ISO 6194-1 richiede, ad esempio, una rugosità di Ra = 0,2 µm a 0,63 µm e un valore di picco massimo di Rmax = 0,8 µm a 2,5 µm per le superfici degli alberi temprate e rettificate.

Per il foro dell'alloggiamento, la superficie non deve superare Ra ≤ 3,2 µm o Rmax ≤ 12,5 µm, sempre con riferimento alla norma ISO 468.

Cosa è importante per le guarnizioni dei cilindri pneumatici

Come già accennato, le condizioni ambientali e i requisiti per gli elementi di tenuta idraulici e pneumatici differiscono in modo significativo. Cosa è particolarmente importante per le guarnizioni pneumatiche?

I cilindri pneumatici funzionano a basse pressioni, solitamente fino a un massimo di 10 bar. I movimenti dei cilindri sono spesso rapidi, brevi e ad alta frequenza. Anche un leggero attrito statico può portare a stick-slip. Le guarnizioni pneumatiche devono quindi essere facili da far scorrere, ad esempio attraverso l'uso di PTFE o PU con rivestimento speciale. L'aria compressa spesso contiene poco lubrificante o è completamente secca ( ), ad esempio nelle applicazioni in camera bianca. I materiali di tenuta devono quindi funzionare anche senza lubrificazione, altrimenti c'è il rischio di una rapida usura o di un guasto della tenuta. La tenuta deve anche essere compatibile con gli additivi dell'aria compressa come l'olio di condensa, gli agenti essiccanti o i gas di pulizia. I materiali FKM si sono dimostrati efficaci per questo scopo.

A differenza dei sistemi idraulici, in cui la pressione del sistema attiva ulteriormente l'effetto di tenuta, le guarnizioni pneumatiche devono garantire la tenuta anche senza questi effetti di pressione. Pertanto, per garantire la tenuta nella gamma di bassa pressione è necessario un buon precarico della guarnizione o una geometria speciale.

Per evitare la contaminazione da particelle, che possono sempre accumularsi nei sistemi pneumatici, e le conseguenti perdite, può essere necessario utilizzare sistemi di tenuta con raschiatori o filtri integrati.

I cilindri pneumatici completano spesso milioni di cicli, ad esempio nelle macchine per l'imballaggio o nell'automazione. Pertanto, le guarnizioni in queste applicazioni devono essere a bassa usura, termicamente stabili e dinamicamente resistenti.

Nei sistemi pneumatici, in particolare, una rugosità superficiale inadeguata (soprattutto sul fondo della scanalatura) può causare perdite. Nei sistemi pneumatici, si raccomanda che la superficie di lavoro dinamica dello stelo abbia una durezza compresa tra 55 e 60 HRC e sia cromata dura con uno spessore da 25 a 40 μm. Si raccomanda di lavorare le superfici dei fori con processi quali levigatura, rettifica e anodizzazione dura.

La rugosità Rmax è la componente più importante della specifica di qualità della superficie secondo la norma DIN ISO 4287. Rmax è la profondità di rugosità singola maggiore delle singole sezioni di misura. Rz corrisponde alla media aritmetica delle singole profondità di rugosità di tutte le singole sezioni di misura. Per valutare la superficie di scorrimento dinamica, il coefficiente deve essere calcolato dai singoli valori misurati della profondità di rugosità Rp e della rugosità misurata Rz. Rp si riferisce alla distanza dalla linea centrale al picco più alto del profilo all'interno della singola sezione di misurazione. I profili con Rp/Rz < 0,5 sono un valore idoneo ad Applicazioni Pneumatiche in termini di usura e durata degli elementi di tenuta in elastomero. Rp/Rz > 0,5 porta a un'usura prematura degli elementi di tenuta nei profili aperti.

Fonte:

- Kastas: https://www.kastas.com/de/wissensdatenbank/pneumatische-technische-informationen

- Zeiss: https://pages.zeiss.com/rs/896-XMS-794/images/DE_60_050_004I_Oberflaeche_A0.pdf

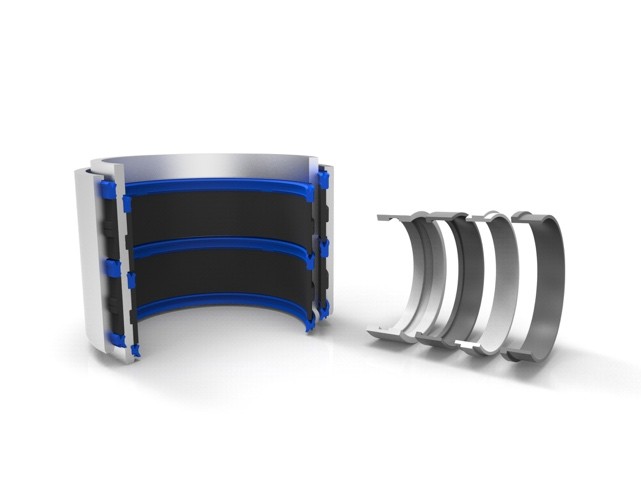

La soluzione di tenuta giusta per la vostra applicazione

Kastas Sealing Technologies, con sede a Izmir, in Turchia, è da oltre 40 anni uno dei partner leader dei produttori di macchine di alta qualità. Il team di ricerca e sviluppo, forte della sua esperienza, sviluppa soluzioni personalizzate per le applicazioni più esigenti, dalle soluzioni standard a quelle speciali specifiche per il cliente. Kastas dispone internamente di tutte le competenze necessarie per ripensare da zero gli elementi di tenuta. Con 40.000 m2 di impianti di produzione, l'azienda è in grado di svolgere internamente tutti i processi, dalla progettazione dei prodotti all'approvvigionamento delle materie prime fino alla produzione. Prima di produrre i prototipi, il team di sviluppo di Kastas si affida a simulazioni complete, come l'Analisi agli Elementi Finiti, per ridurre i costi di sviluppo e creare le migliori soluzioni possibili. A questo contribuisce anche lo sviluppo interno di compositi elastomerici, che consente all'azienda di soddisfare le esigenze sempre crescenti della tecnologia dei fluidi. Il centro di prova interno consente a Kastas di testare in modo completo le sue soluzioni di tenuta per pistoni e aste idraulici e pneumatici per quanto riguarda perdite, attrito, usura, estrusione, resistenza alla temperatura ed effetto stick-slip ad alta e bassa pressione prima che vengano immesse sul mercato.

La gamma di prodotti Kastas comprende guarnizioni per steli e pistoni per tutte le applicazioni di cilindri idraulici e pneumatici, guarnizioni statiche, raschiatori, elementi di guida, O-ring e guarnizioni rotanti. In totale sono disponibili oltre 15.000 varianti per l'impiego in macchine da costruzione, macchine agricole, idraulica mobile, industria, miniere e lavorazione dei metalli.

Clicca qui per visualizzare il portafoglio prodotti Kastas: https://www.kastas.com/it/prodotti

Con SmartSeal, Kastas offre un servizio di produzione in grado di rispondere alle esigenze urgenti e speciali dei clienti entro 24 ore. Sistemi CNC all'avanguardia vengono utilizzati per produrre soluzioni di tenuta specifiche per il cliente in pochi minuti.

Il servizio SmartSeal comprende anche la produzione su misura di semilavorati per la produzione di guarnizioni. SmartSeal Material Solutions produce semilavorati polimerici ad alte prestazioni, principalmente in PTFE, poliuretano e materiali compositi, in un'ampia gamma di dimensioni e varianti di materiale utilizzando materie prime di alta qualità. Maggiori informazioni sul servizio SmartSeal: https://www.kastas.com/it/smartseal-it

Per rendere l'approvvigionamento di soluzioni di tenuta ancora più facile per i clienti, Kastas offre il proprio negozio online, seal-Link. Grazie a una ricerca intelligente e a funzioni di filtro intuitive, gli interessati possono trovare rapidamente e facilmente la guarnizione giusta per la loro applicazione, nonché informazioni sulla disponibilità a magazzino e sui prezzi dei prodotti. In alternativa, sono disponibili diverse categorie che offrono una panoramica completa dei vari prodotti.

Clicca qui per visitare il negozio online seal-Link: https://www.seal-link.com/it-IT/

I produttori di macchine da costruzione, macchine agricole, macchine per la lavorazione della plastica, sistemi di automazione e attrezzature minerarie troveranno in Kastas Sealing Technologies un partner competente ed esperto che si distingue per la sua competenza nella ricerca e sviluppo e nella produzione. I progettisti di queste macchine possono affidarsi alla consulenza di tecnici commerciali esperti per trovare la soluzione di tenuta più adatta alla loro applicazione. Kastas dispone di una rete di vendita internazionale in 80 paesi. Kastas Europe, con sede a nord di Amburgo, dispone di un proprio Centro di Distribuzione che immagazzina l'intera gamma di prodotti e garantisce la consegna in tutta Europa entro 24 ore.

Esempi di applicazione Macchine da Costruzione

Le macchine da costruzione sono altamente complesse e devono garantire prestazioni elevate in condizioni ambientali estreme (calore, freddo, polvere, sporco, umidità) per decenni di vita utile. Per garantire la densità di potenza necessaria, funzionano con sistemi idraulici ad alta pressione. Ciò richiede elementi di tenuta con elevate prestazioni di tenuta, caratterizzati da una perfetta tenuta statica e dinamica, basso attrito, resistenza all'estrusione e lunga durata.

Utilizzando materiali e compositi ad alte prestazioni che resistono alle alte e basse temperature e garantiscono la compatibilità con i fluidi, Kastaş Sealing Technologies progetta e sviluppa soluzioni innovative e affidabili che soddisfano questi requisiti.

Per ulteriori informazioni sulle soluzioni industriali di Kastas, visitare il sito: https://www.kastas.com/it/documenti

• Sistema di tenuta per pale gommate ed escavatori

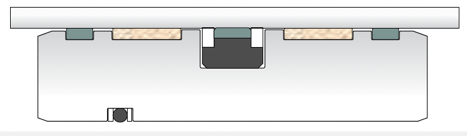

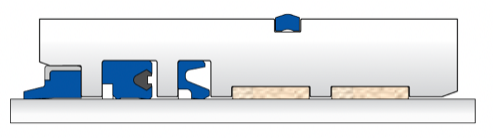

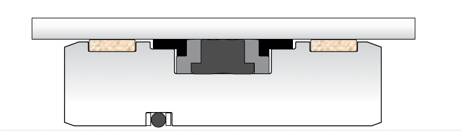

Konfiguration K05-K33-K35-K75-K84

- Eccellenti prestazioni di tenuta

- Lunga Durata di Esercizio

- Buone prestazioni di raschiatura e tenuta grazie al labbro di tenuta del K05

- Buon rapporto qualità-prezzo

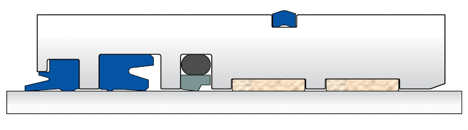

K07-K31-K29-K75-K84

- Migliori prestazioni di tenuta anche in presenza di picchi di pressione

- Design semplice della scanalatura e installazione rapida

- Migliori prestazioni di tenuta anche a pressione alta o bassa pressione

- Alta Resistenza all'abrasione

K518-K75-K81

- Migliori proprietà di tenuta

- Eccellenti proprietà di guida

- Lunga Durata di Esercizio

- Sistema di tenuta economico e facile da installare

K19-K75-KBT-K81

- Eccellenti proprietà di tenuta e guida

- Design semplice della scanalatura e installazione rapida

- Ottima soluzione di tenuta per pressioni e velocità elevate