Korrekte Montage der Dichtungselemente im Hydraulikzylinder. Sie ist sehr wichtig für die Leistung und Lebensdauer des Zylinders. Bei der Montage sollten keine Montagewerkzeuge mit scharfen Kanten verwendet werden. Unsachgemäßer Einbau kann zu Beschädigungen der Dichtungselemente führen. Als Folge dieser Unachtsamkeiten können Schäden auftreten, die optisch nicht erkennbar sind, da die Dichtungselemente nach der Montage im Zylinder verbleiben. So können in kurzer Zeit, bei Undichtigkeiten, bei unsachgemäßer Arbeit, bei fehlender Bewegung des Zylinders Probleme auftreten und diese Probleme können zu Schäden an der Hardware führen.

Sauberkeit des Versammlungsbereichs (Versammlungsbereich?>Arbeitsbereich?)

Bei der Montage ist ein sauberer Bereich für die Installation wichtig. Vor der Montage sollte die Sauberkeit der Montagewerkzeuge und des Montagetisches überprüft und für die Montage geeignet gemacht werden. Kleine fremde Partikel können an den Dichtungselementen aus dem ungeeigneten Bereich haften bleiben, und diese Partikel können im Laufe der Zeit zu ernsthaften Problemen führen. Verunreinigungen der Hydraulikflüssigkeit können zu Verformungen der Dichtungen führen. Auch sind Kratzer an Stange und Bohrung möglich und verformt, Leckagen in Zylindern, Fehler können an Ventilen und Pumpen auftreten.

Kontrolle in Zylinder und Dichtungselementen

Die Produkte müssen bis zum Zeitpunkt der Montage in ihrer Verpackung bleiben und sollten während der Montage geöffnet werden und es muss geprüft werden, ob die Dichtungen aufgrund von Lagerung, Verpackung usw. verformt sind. Außerdem ist die Oberfläche der Bohrung, der Stange und der Produktnuten im Zylinder zu prüfen und es ist auf die Abmessungen der Bohrung und der Stangenfase zu achten. Stellen Sie sicher, dass die Metallteile keine Grate und scharfen Kanten aufweisen. Es sollten Hilfsvorrichtungen verwendet werden, um die Produkte, die über die Zähne geführt werden, vor der Kerbwirkung zu schützen.

Checkliste

Wenn die Dichtung, die in den Zylinder eingebaut wird, aus mehr als zwei Teilen besteht (z.B. PTFE mit O-Ring, PU mit NBR-Teilen, Packungen, kompakter Satz, usw.), stellen Sie sicher, dass der Dichtungssatz keine fehlenden oder falsch dimensionierten Teile enthält.

Beim Austausch von Dichtungselementen müssen diese alle zusammen ausgetauscht werden, da davon ausgegangen wird, dass alle Dichtungselemente, die zusammen arbeiten, gleichzeitig verschlissen sind. Der Austausch der Hauptdichtung ist nicht ausreichend.

Schmierung

Die Schmierung der Dichtungselemente während der Montage hilft, die Reibungskräfte zu verringern und eine leichte Montage zu gewährleisten. Es ist darauf zu achten, dass geeignete Flüssigkeiten und geeignete Montagefette im System verwendet werden.

Heizung (Erwärmung?)

Es ist hilfreich, das Produkt fünf Minuten lang in heißem Öl oder heißem Wasser (80-90° C) zu lagern, um die Flexibilität von Dichtungen zu erhöhen, die eine hohe Materialhärte (PTFE, Thermoplaste mit 50 Shore D und mehr usw.) und einen großen Querschnitt aufweisen. Auf diese Weise kann die Montage mit geringeren Kräften erfolgen, und das Risiko plastischer Verformungen, die bei Produkten auftreten können, kann ausgeschlossen werden.

Vorbereiten

Der Vorformungsprozess kann eine einfachere Montage gewährleisten, insbesondere für Führungsringe und Stützringe, die aus harten Thermoplasten mit hohem Druckverformungsrest (wie PTFE) hergestellt werden. Die Führungsbänder können auf der Stange montiert und aufbewahrt werden, so dass sie die Form der Stange annehmen können, was die Rundheit gewährleistet. Schnelle und korrekte Montage kann mit Vorformung für die Produkte, die großen Durchmesser und kleinen Querschnitt haben, ralisiert werden.

Entlüftung des Hydraulikzylinders

Luft in den Hydraulikzylindern kann große Probleme verursachen. Probleme wie der Dieseleffekt und der Strahlschneideeffekt können auftreten und Dichtungen und Metalloberflächen ernsthaft beschädigen. Der Entlüftungsvorgang sollte immer nach der Montage der Zylinderdichtungen erfolgen und dann sollten die Zylinder in das System eingebaut werden.

ENTLÜFTUNG DES HYDRAULIKZYLINDERS

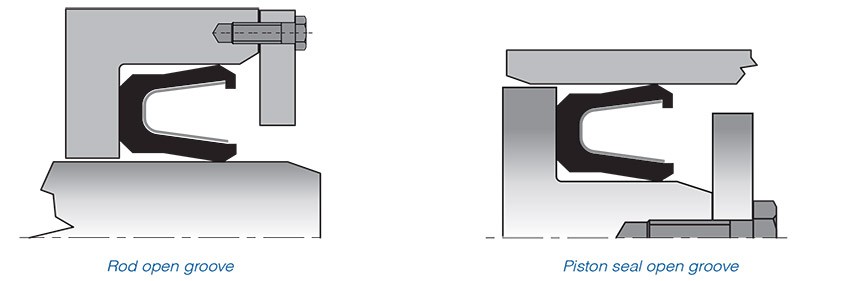

When selection of seals, especially if they are to be installed in closed grooves, values such as wall thickness, diameter and material should be considered; otherwise, the products may not be installed.

| Montage der Dichtung in der Tabelle für geschlossene Nuten entsprechend dem Querschnitt und dem Durchmesser | |||||||||

| * Querschnitt (D-d/2) (mm) |

Stangendichtungen Mindestdurchmesser (mm) | Kolbendichtungen Mindestdurchmesser (mm) | |||||||

| ≥ 94 Shore A | < 94 Shore A | ≥ 94 Shore A | ≥ 94 Shore A | ||||||

| 3 | 19 | 25 | 31 | 44 | |||||

| 4.5 | 25 | 44 | 44 | 69 | |||||

| 6.5 | 44 | 69 | 76 | 114 | |||||

| 9.5 | 76 | 127 | 152 | 203 | |||||

| 12.5 | 152 | 203 | 254 | 304 | |||||

| 20 | 203 | 228 | 381 | 431 | |||||

| 25 | 254 | 254 | 508 | 635 | |||||

| Querschnitt, Mindestwerte für Innendurchmesser und Außendurchmesser sind in dieser Tabelle für den ordnungsgemäßen Einbau der Dichtung angegeben | |||||||||

Querschnitt =d:100 xD:112XH: 8 wie K33 Stangendichtung =(112-100)/2=6l

* Liegen die Dichtungsabmessungen über diesen empfohlenen Werten, muss die Nut des Dichtelements entsprechend der offenen Nut ausgelegt werden.

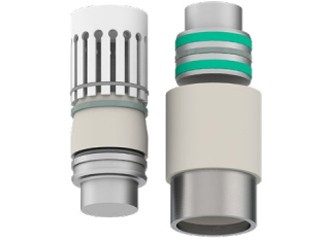

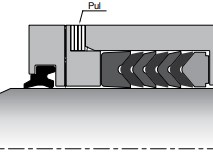

WERKZEUGE FÜR DIE KOLBENMONTAGE

ERLÄUTERUNG

- Wenn ein Dichtungselement des Typs "K17" verwendet wird, wird zuerst der O-Ring oder der Elastomer-Energizer, der im Nutring installiert ist, auf Verdrehung in der Nut des Produkts überprüft.

- Der O-Ring sollte auf Verdrehung geprüft werden.

- Die konische Vorrichtung wird am Kolbenkopf angebracht.

- Die konische Vorrichtung und der PTFE-Ring sollten geschmiert werden und dann wird der PTFE-Ring auf den Kolbenboden aufgesetzt.

- Der PTFE-Ring kann mit einer geschlitzten Vorrichtung von Hand oder durch Bohren des Getriebekopfes eingeschoben werden, so dass der PTFE-Ring gedehnt und in die Nut des O-Rings eingesetzt werden kann.

- Nach dem Einbau des PTFE-Ringes und des O-Ringes können die Führungsringe in den Kolbenboden eingebaut werden und der Kolbenboden ist bereit für den Einbau der Zylinderbohrung.

- Der fertige Kolbenkopf kann mit dem konischen Innengewinde in die Zylinderbohrung eingebaut werden (siehe Abbildung 3.24).

VORTEILE

Bei der Montage kann das Dichtungselement bei der Verwendung von geschlitzten und konischen Vorrichtungen ordnungsgemäß rundum auf den Durchmesser gedehnt werden. Auf diese Weise können die folgenden Möglichkeiten reduziert werden: Verformung des Produkts durch Dehnung in eine Richtung, Bruch durch plastische Verformung und das Problem, dass eine gedehnte Dichtung ohne Vorrichtung nicht mehr in ihre erste Position zurückkehren kann, wenn zu viel Kraft auf die Dichtung ausgeübt wird. Es ermöglicht eine sehr schnelle und korrekte Installation und kann für eine lange Zeit verwendet werden. Im Falle eines Gewindes auf der Bohrung, sollte eine Verlängerung auf dem konischen weiblichen Gerät gemacht werden. Mit dieser verlängerten Matrize kann die gestreckte Dichtung rundherum richtig geformt werden und Kerbschäden durch das Gewinde bei der Montage an der Bohrung verhindert werden. Bei dünnwandigen Bohrungen können keine korrekten Fasenabmessungen hergestellt werden.

Bei dieser Art von Bohrungen ist die Verwendung eines konischen Mundstücks wichtig, um Schäden an den Dichtungselementen zu vermeiden und eine sichere Montage zu gewährleisten.

NOTEN

Die Apparate können aus POM-Material hergestellt werden. Die "L"-Länge der konischen Vorrichtung sollte so bestimmt werden, dass die PTFE-Ringnut entsprechend der Länge des zu montierenden Kolbenkopfes passt. Die O-Ring-Nut kann auf dem geschlitzten Apparat angebracht werden und somit trägt der O-Ring zur Flexibilität des Apparates bei.

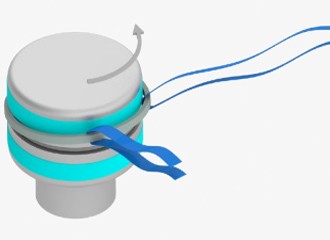

ALTERNATIVER PTFE-RING INSTALLATON ZUM KOLBEN

Kolbendichtungen aus PTFE, thermoplastischen Elastomeren und Elastomeren, wenn keine Möglichkeit besteht, bei der Montage eine Vorrichtung zu verwenden, kann ein Band oder ein hochfestes Gewebe mit glatter Oberfläche zum Spannen verwendet werden.

Wenn eine PTFE-Kolbendichtung mit Spannring verwendet wird, müssen zuerst die Elastomerteile (O-Ring usw.) in ihrer Nut installiert werden und es muss geprüft werden, ob der O-Ring verdreht ist. Zuerst müssen die Führungsringe auf den Kolben montiert werden und dann sollte mit der Montage des PTFE-Rings begonnen werden.

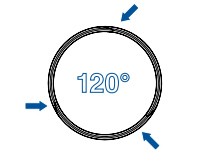

Nach der Erwärmung des PTFE-Rings (der PTFE-Ring sollte 5 Minuten lang in 80-90 °C heißem Wasser oder Öl aufbewahrt werden) kann die Dichtung bei etwa 120 Grad in die Nut eingesetzt werden. Dann werden die Bänder in den PTFE-Ring eingeführt, wie in Abbildung 3.27 zu sehen ist, und es kann eine Kraft in eine Richtung mit kontrollierter Dehnung ausgeübt werden, während gleichzeitig eine Drehbewegung mit den Bändern erfolgt. Die Schmierung mit einem für die Dichtung geeigneten Öl kann den Einbau erleichtern.

KOMPAKTER EINBAU DER KOLBENDICHTUNG

Bei Verwendung eines Kompaktsatzes wird zunächst die Montage der Elastomer- (Gummi-) Teile mit Hilfe einer konischen Vorrichtung oder einer alternativen Montage (mit Band) durchgeführt. Dann werden die oben genannten TPE- und POM-Teile bzw. die Installation des Kolbenkopfes unter Gewährleistung der Biegung wie gesehen durchgeführt. Für eine kompakte Dichtungsmontage müssen Hartplastikprodukte in ihrer senkrechten Achse gedehnt werden und auf dieses Detail muss geachtet werden. Andernfalls kann die horizontale Dehnung zu Verformungen, Brüchen und nicht geeigneten Formfehlern führen.

Hinweis: Insbesondere für kompakte Dichtungen mit großen Durchmessern (Ø100 und mehr) und dünnem Querschnitt wird empfohlen, kompakte Sätze mit glasfaserverstärkten thermoplastischen Führungsringen zu bevorzugen.

(Zum Beispiel: K518-K518X)

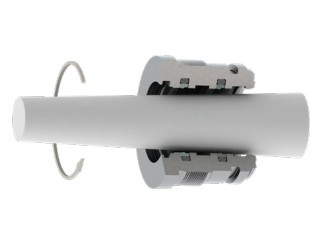

STANGENDICHTUNG

Bei der Montage der Stangendichtungen kann das in Abbildung 3.31 gezeigte Gerät schnell und einfach montiert werden. Stangendichtungselement an der Vorrichtung wie in Schritt 1 angebracht. Danach werden die roten Hebel in Pfeilrichtung gedreht. In Schritt 2 wird die geometrische Form hergestellt, in Schritt 3 wird der Bereich der Stangendichtung um 180° in die Nut eingepasst und die roten Hebel werden in die entgegengesetzte Richtung leicht gelockert, so dass die Installation abgeschlossen ist. Die Dichtungen müssen mit den am besten geeigneten Hebeln entsprechend ihrem Durchmesser eingebaut werden. Die in Tabelle 3.2 angegebenen Werte für Durchmesser und Querschnitt müssen bei der Auswahl der Produkte und beim Einbau berücksichtigt werden.

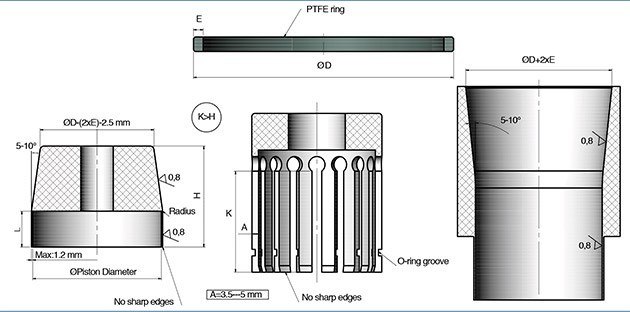

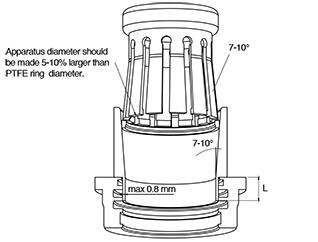

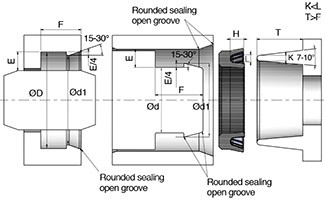

EINBAU EINER PTFE-STANGENDICHTUNG MIT GESCHLITZTEM GERÄT

Die Montage der Stangendichtung kann mit Hilfe eines konischen, geschlitzten Geräts aus POM oder PA erfolgen, das besonders schwer von Hand zu erreichen ist und eine tiefe Nut sowie einen kleinen Durchmesser (<Ø40 mm) hat (Ø<40 mm).

Der geschlitzte konische Apparat kann mit einem Winkel von 7-10° hergestellt werden, der 5-10% größer sein sollte als der PTFE-Ringdurchmesser.

Die Länge der "L"-Abmessung des Geräts sollte bis zur Linie der Dichtungsrille verlängert werden. Geschlitzte Apparate und konische Apparate können für den Einbau von Stangendichtungen verwendet werden, wie in der Abbildung unten gezeigt. Die Stangendichtung kann mit Hilfe des geschlitzten Teils in den konischen Apparat geschoben werden, so dass rundherum die gleiche Kraft auf den Dichtungsring ausgeübt werden kann und eine geeignete Installation möglich ist.

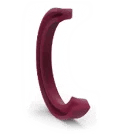

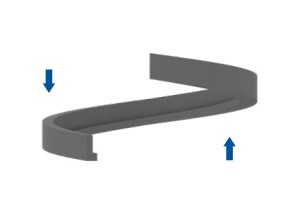

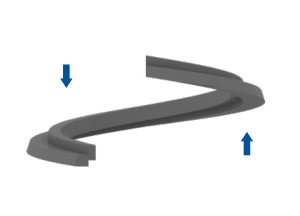

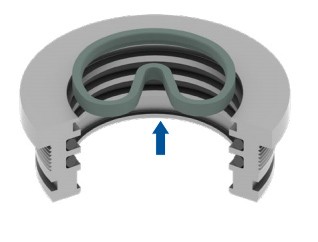

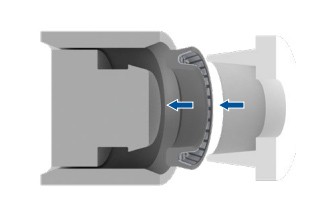

PTFE STANGENABDICHTUNG EINBAU OHNE WERKZEUG

Der Elastomer-Energiering (O-Ring usw.) wird zuerst in die Nut eingesetzt und auf Verdrehung geprüft. Die Form des PTFE-Rings wird durch Anwendung von Handkraft in Richtung des blauen Pfeils verändert (siehe Abbildung 3.35).

Der PTFE-Ring, der eine bestimmte Form hat, kann um 180° in die Nut eingepasst werden und dann kann die entgegengesetzte Kraft mit dem Finger auf den Ring ausgeübt werden (siehe Abbildung 3.37).

Beim Ändern der Form des PTFE-Rings muss darauf geachtet werden, dass der Biegebereich nicht auf der Kerbe liegt. Um den PTFE-Ring wieder in seine erste Position zu bringen, kann eine konische Patrize mit guter Oberfläche verwendet werden, die im Inneren des Rings eine Druckkraft ausübt und eine Drehbewegung ausführt. Vor dem Einbau der Zylinderstange muss geprüft werden, ob die Innenfläche des PTFE-Rings verformt ist.

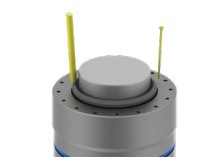

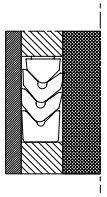

VERPACKUNGSANLAGE

Einstellung der Packungshöhe

Die Ausgleichsscheiben haben einen wichtigen Einfluss auf die Anwendung der Packung. (Wenn die Temperatur an der Stange während des Betriebs ansteigt, muss darauf geachtet werden) Wenn die Temperatur ansteigt, wird die Anzahl der in der obigen Abbildung gezeigten Ausgleichsscheiben erhöht, um die Vorspannung der Packung zu verringern.

Dadurch wird die Vorspannung der Packung reduziert und Leckagen können verhindert werden. Mit der Zeit kann es

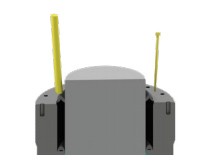

kann es im Laufe der Zeit zu Vorspannungsverlusten in Packungselementen kommen, die unter Druck arbeiten. In diesem Fall kann die Vorspannung erhöht werden, indem Ausgleichsscheiben dazwischen entfernt werden. Stopfbuchspackung Es wird empfohlen, die Stopfbuchspackung mit nicht scharfen Eckstößeln aus Kunststoff einzubauen, die eine gelbe Farbe haben (siehe Abbildung 3.40 und Abbildung 3.41).

Wenn die Dichtung mit dem dicken Stößel in die Bohrung geschoben wird und alle 60° rundherum Kraft auf die Dichtung ausgeübt wird, hilft der dünnere Stößel dabei, die Lippe für die Montage an der Bohrung abzudichten.

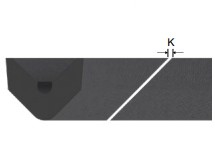

Packungen bis zu einem Innendurchmesser von Ø400 mm können ohne Schneiden eingebaut werden. Sie können jedoch mit einem 45°-Schnitt auf Ø400 mm Durchmesser montiert werden, wenn dies erforderlich ist. Wenn dies erforderlich ist. Es wird empfohlen, beim Schneiden ein scharfes Messer zu verwenden, und für die Montage sollten die oben genannten Kunststoffhilfsmittel verwendet werden. Die geschnittene Oberfläche muss auf Flusen oder kleine Partikel überprüft werden. Wenn das Schneiden vor der Installation erforderlich ist, muss der "K"-Spalt auf den Nullwert geprüft werden.

Es muss geprüft werden, ob Flusen oder kleine Partikel vorhanden sind. Wenn das Schneiden vor dem Einbau erforderlich ist, muss der "K"-Spalt auf Nullwert geprüft werden, und es ist wichtig, die Teile durch Einstellen des 120°-Winkels der geschnittenen Oberfläche beim Einbau zu montieren.

Oben; wie in Abbildung 3.45 gezeigt, können bei der Montage von Packungsdichtungen in einer offenen Nut ohne Stange Montageprobleme auftreten. Bei dieser Art der Montage können die Packungsteile an einer ungeeigneten Stelle zusammengedrückt werden. Dadurch können sich Oberflächenabrieb und Systemtemperatur erhöhen. Die Teile müssen einzeln in die Nut eingebaut werden und es ist auf einen konzentrischen Einbau zu achten.

FEDERBELASTETE PTFE-DICHTUNG EINBAU

Einbau in eine geschlossene Nut

Der als Ød1 angegebene Wert kann je nach Nutquerschnitt berechnet werden. Die Produkte, die einen kleinen Durchmesser und einen großen Querschnitt haben. Es kann sein, dass sie nicht in eine geschlossene Nut eingebaut werden können. Es wird empfohlen, geschlossene Nuten für Stangen und Bohrungen zu verwenden, die einen größeren Durchmesser als 50 mm haben. Die Berechnung von Ød1 für Stangenanwendungen ist gleich (ØD-E/2), für Kolbenanwendungen sollte Ød1 als (Ød+E/2) berechnet werden.

Es wird empfohlen, dass der Wert von Ød1 maximal 4% vom Nutdurchmesser abweicht: Wenn ØD: 50 mm dann sollte Ød1: 48 mm (min) sein. Bitte wenden Sie sich an unsere Verkaufsabteilung, um detaillierte Informationen und technische Zeichnungen für die Installation von geschlossenen Rillen zu erhalten

Es wird empfohlen, federbelastete PTFE-Dichtungen in offene Nuten einzubauen. Wenn der Einbau in eine geschlossene Nut erforderlich ist, ist auf die richtige Nut und die Abmessungen zu achten, wie in Abbildung 3.47 dargestellt. Es sollte darauf geachtet werden, dass die PTFE-Produkte nicht verkratzt werden, da das PTFE-Material leicht beschädigt werden kann. Zuerst wird die PTFE-Dichtung mit der Hand in die Fase eingepasst und nicht zu viel Kraft auf die Dichtung ausgeübt, dann wird die Dichtung mit Hilfe einer konischen männlichen Vorrichtung gepresst. Nach dem Einbau ist darauf zu achten, dass das PTFE nicht beschädigt wird und die Feder richtig in der PTFE-Dichtung sitzt. Bei Produkten mit dickem Querschnitt und bei rotierenden Anwendungen wird empfohlen, die Dichtung in einer offenen Nut zu installieren. Auch diese Situation kann je nach Produktdesign erforderlich sein. Bitte wenden Sie sich an unsere Verkaufsabteilung, um detaillierte Informationen und technische Zeichnungen für den Einbau mit offener Nut zu erhalten.