Pnömatik sızdırmazlık elemanları seçimi yapılırken ISO standardı kanal ölçülerine göre yapılması tavsiye edilir. Katalogta yer alan köşe radyusları ve pah değerlerine uygun kullanım yerlerinin imal edilmesi uygun montajın yapılabilmesine güvenli çalışmaya olanak sağlayacaktır. Keskin köşelerin ve çapaklı yüzeylerin giderilmesine özen gösterilmelidir. Pnömatik ürünlerde özellikle kanal dibinde oluşabilecek uygun olmayan yüzey pürüzlülükleri kaçağa neden olabilmektedir. Talaşlı imalat honlama, taşlama vb.

işlemler sonrasında, tavsiye edilen yüzey pürüzlülüğü değerlerine dinamik çalışma yüzeyleri yanı sıra tüm ürün kanallarında da uyum gösterilmesi önemli etkiye sahiptir.

Pnömatik sistemlerde mil üzerindeki dinamik çalışma yüzeyinin 55-60 HRC arası sertlikte ve 25-40 µm sert krom kaplı olması tavsiye edilir. Boru yüzeylerinin honlanma, ezerek parlatma gibi işlemler ile elde edilmesi ve aynı zamanda sert eloksal kaplama yapılması tavsiye edilir.

| Boru, Mil, Kanal Genel Özellikleri | |||

| Malzeme | Tolerans | Yüzey Kaliteleri | |

| Boru | Çelik, alüminyum | H11/H12 | Rmaks≤4 µm Rp/Rz < 0.5Tp (Rmaks %25)=%50 …75 |

| Mil | Çelik | f8 | Rmaks≤4 µm Rp/Rz < 0.5Tp (Rmaks %25)=%50 …75 |

| Kanal | Çelik, alüminyum, plastik | Ürün sayfalarında verilmektedir. |

Rmaks≤4 µm Rp/Rz < 0.5Tp (Rmaks %25)=%50 …75 |

Yüzey Pürüzlülüğü Değerleri

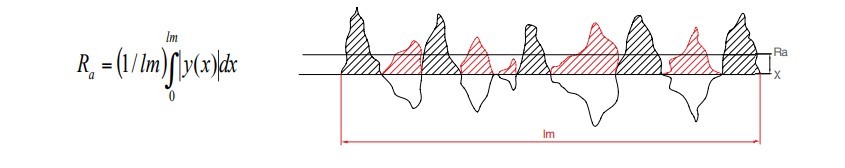

Ra – Yüzey pürüzlülüğü, ölçüm değerlendirme profilindeki ölçüm noktalarının x merkez çizgiye olan uzaklıklarının mutlak aritmetik ortalamasıdır.

Ra parametresinin hesabı

Ra parametresi profillerin tepe noktası veya derinlik yapısına göre farklılık göstermemektedir.

Ra veya başka bir parametre yüzeyin uygunluğunu belirlemede tek başına yeterli olmamaktadır. Yüzey pürüzlülük parametreleri bir bütün olarak değerlendirilmeli, katalog değerlerine uygun olmalıdır.

Ra=2.4 µm

Ra=2.5 µm

Ra=2.4 µm

Farklı Profllerdeki Ra değerleri

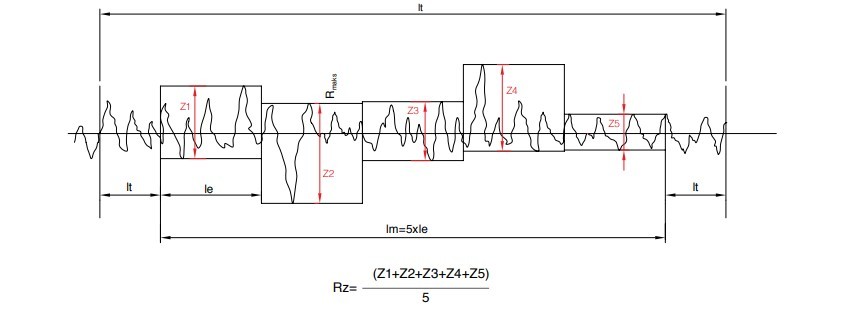

Rz - Ortalama Yüzey Pürüzlülüğü Değeri: Ölçüm aralığındaki 5 Rz değerinin aritmetik ortalamasıdır.

Rmaks - Maksimum Yüzey Pürüzlülüğü Derinliği: Ölçüm aralığındaki 5 Rz değerinin en büyüğüdür.

Rz yüzey pürüzlülüğü hesabı ve Rmaks değeri

Yüzey Pürüzlülüğü Değerleri

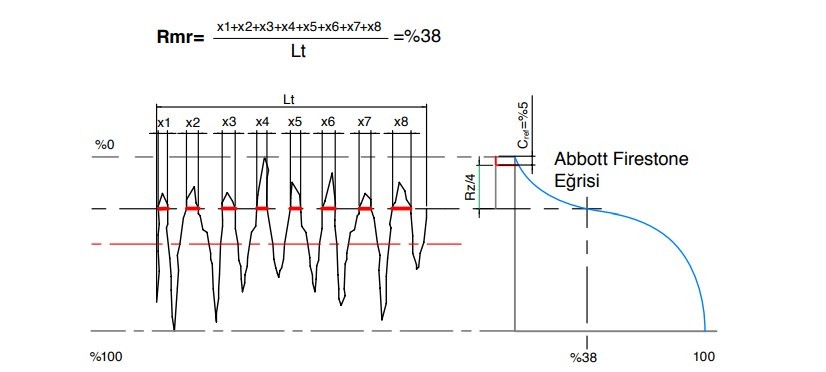

Rmr – Profildeki Malzeme Yüzdesi: Rmr bir profil yüzey ölçüm kesitinde verilen derinlikteki malzeme temas yüzdesidir. Yüzey temas alanı yüzdesi Rmr; belli bir yüzey uzunluğundaki yüzey pürüzlülüklerinin C derinliğinde kesildiğinde temas sağlayan yüzeylerin, temas sağlamayan yüzeye olan oranıdır. Kastaş Rmr hesabında referans çizgiyi Cref=%5 almakta ve Rz/4 kesitinde malzeme temas yüzdesini hesaplamaktadır.

Ra ve Rz parametreleri tek başlarına sızdırmazlık elemanının çalışacağı yüzey hakkında yeterli bilgi vermemektedir. Bu parametreler Rmr değeri ile birlikte değerlendirildiklerinde çalışma yüzeyinin uygunluğu tespit edilebilir.

Uygun Ra, Rz, Rmr değerlerinin elde edilebilmesi için millerde taşlama, borularda honlama veya özel işlemlere dikkat edilmeli, katalog verilerine uygun değerlerde imal edilmelidir.

Aksi takdirde; Rmr değerinin %0'a yaklaştığı durumlarda yüzeylerin tepe değerinin yüksek olduğu ve aşındırıcı etkiye neden olacağı öngörülmektedir.

Rmr değerinin %100 değerine yaklaştığı durumlarda ise yüzeyde ayna etkisi meydana gelebilir. Uygun yağ filmi oluşmaması nedeniyle sıcaklık değerleri yükselebilir. Sızdırmazlık elemanları yüksek sıcaklık ile deforme olabilir ve düşük basınçlı sistemlerde ayna etkisi ile yağ sızıntıları gözlemlenebilir.

Farklı yüzey ölçüm kesit derinliklerinde malzeme yüzdesi değişmektedir.

Rmr yüzey pürüzlülüğü hesabı

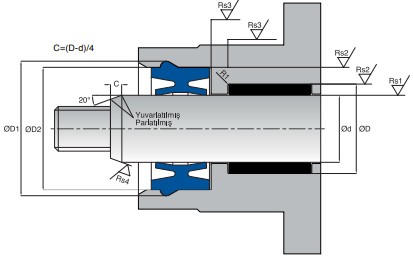

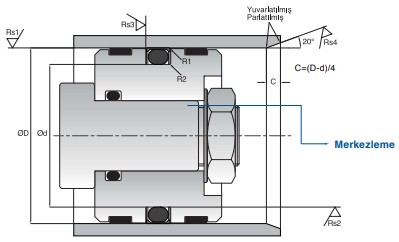

Boğaz Keçeleri ve Yataklama Elemanı Kanalları

Dinamik Sızdırmazlık Yüzey Pürüzlülük Değerleri

PTFE ve NBR için;

Rs1: Rz=1 µm / Ra=0.2 µm

%80≤*Tp1≤%95

PU için;

Rs1: Rz=1.6 µm / Ra=0.4 µm

%60≤*Tp1≤%80

Statik Sızdırmazlık Yüzey Pürüzlülük Değerleri

Rs2: Rz=6.3 µm / Ra=0.8 µm

%60≤*Tp2

Çalışmayan Yüzeylerin ve Pahların Yüzey Pürüzlülük Değerleri

Rs3: Rz=16 µm / Ra=4 µm

Rs4: Rz=10 µm / Ra=1.6 µm

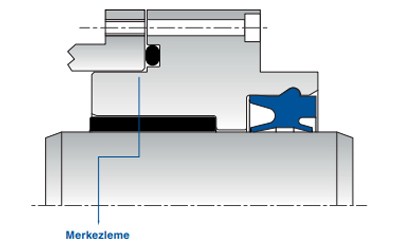

Metal parçalar arasında merkezleme yapılması sızdırmazlık elemanlarının çalışma ömrü ve performansı için önemli etkiye sahiptir. Tasarım aşamasında metal parçaların arasındaki merkezlemelerin mutlaka düşünülmesi ve uygun ölçülerde imal edilmesi tavsiye edilir.